Che cos’è la mappatura termica e perché è importante

La mappatura termica è il processo di monitoraggio e registrazione delle temperature all’interno di magazzini, celle frigorifere o ambienti sensibili, con l’obiettivo di individuare eventuali punti critici o anomalie che potrebbero compromettere la corretta conservazione dei prodotti. Non si tratta soltanto di raccogliere dati, ma di garantire la conformità normativa, la sicurezza e la qualità dei materiali stoccati.

Questa attività è particolarmente cruciale nei settori farmaceutico, biotecnologico, dei dispositivi medici, dei principi attivi e alimentare, dove anche piccole deviazioni di temperatura possono avere un impatto significativo sull’integrità e la stabilità dei prodotti.

Principali obiettivi della mappatura termica

- Individuare zone calde o fredde all’interno di magazzini e camere, nonché eventuali dispersioni termiche (ad esempio presso le porte).

- Convalida dell’uniformità e della stabilità della temperatura negli ambienti di stoccaggio.

- Garantire la conformità con normative e standard di qualità (es. GMP, GDP, WHO, ICH, farmacopee).

- Ridurre il rischio di deterioramento o perdita di qualità dei prodotti.

- Fornire prove documentate che le condizioni di stoccaggio soddisfano i criteri necessari per la conservazione sicura del prodotto

Come funziona una mappatura termica

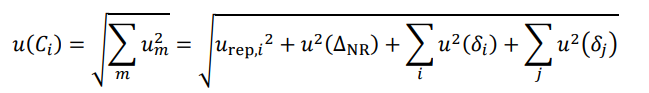

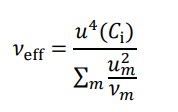

La mappatura termica nei magazzini si basa sull’utilizzo di strumenti di misura ad alta precisione, come i registratori di temperatura (datalogger) disposti strategicamente nei punti rappresentativi dell’area da monitorare. Questi dispositivi registrano in continuo la temperatura e, quando necessario, anche l’umidità, consentendo di costruire una mappa completa e rappresentativa del comportamento termico dell’ambiente nel tempo.

Strumenti e modalità di monitoraggio

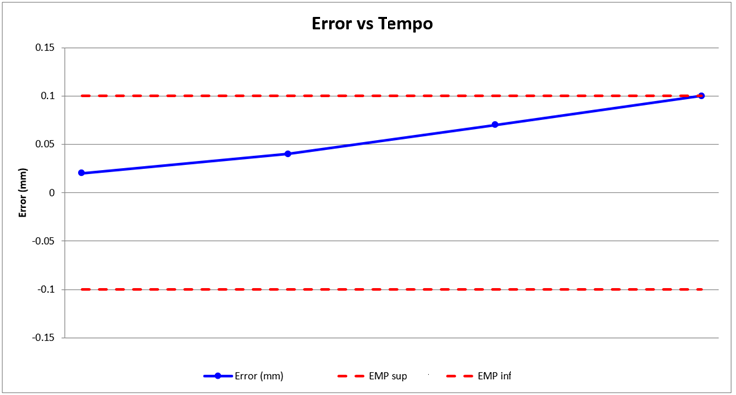

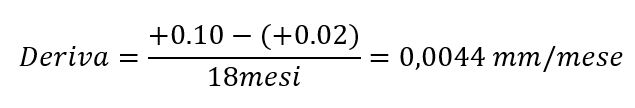

- Registratori: rilevano temperatura e umidità per l’intera durata del test. Devono essere posizionati in modo rappresentativo, coprendo le aree critiche o soggette a maggiori fluttuazioni, le sonde del sistema di controllo termico e, se necessario, anche l’ambiente esterno. È fondamentale che i datalogger siano idonei al campo di misura da monitorare e configurati con un intervallo di campionamento adeguato.

- Durata della prova: varia in base all’utilizzo dell’ambiente, alla presenza o meno di un sistema di controllo termico, alle caratteristiche del sito e alla sua complessità.

- Mappatura termica e umidità: in alcuni casi si effettua un doppio controllo per garantire che nessuna zona presenti condizioni fuori specifica. È inoltre buona prassi disporre di registratori di backup, per evitare perdite di dati in caso di guasti.

La complessità dello studio, la durata del monitoraggio e il numero di registratori richiesti influiscono direttamente sull’investimento necessario: più grande e complesso è il magazzino, maggiori saranno i tempi e le risorse richieste.

Come si esegue una mappatura termica

Il procedimento di mappatura termica segue fasi ben definite per assicurare risultati affidabili e conformi ai requisiti normativi.

Fasi principali

Fase 1: rivedere le linee guida e le normative pertinenti

Prima di iniziare il processo di mappatura della temperatura, è essenziale comprendere le linee guida e le normative applicabili alla vostro ambiente a temperatura controllata. Ciò garantirà che il processo di mappatura venga condotto nel rispetto delle normative e che i risultati siano significativi.

Fase 2: Pianificazione della qualifica

Sviluppare un piano di qualifica completo, che preveda la definizione dell’ambito e degli obiettivi del processo di mappatura, inclusi gli scenari peggiori. Determinare le risorse e il personale necessari e identificare eventuali rischi che potrebbero presentarsi.

Fase 3: Generazione del protocollo di mappatura

Generare un protocollo di mappatura dettagliato che descriva le fasi del processo di mappatura della temperatura. Questo dovrebbe includere il posizionamento dei dispositivi di mappatura della temperatura, i metodi per la raccolta e l’analisi dei dati di temperatura e tutte le misure di controllo qualità richieste.

Fase 4: preparare la mappatura della temperatura

Prima di eseguire la mappatura della temperatura, preparare l’ambiente a temperatura controllata. Ciò comporta la pulizia, la rimozione di eventuali materiali immagazzinati e la verifica che i registratori siano dovutamente tarati e funzionino correttamente. Utilizzare sempre dispositivi di protezione individuale (DPI) adeguati durante la manipolazione e la preparazione per garantire la sicurezza.

Fase 5: Posizionare i dispositivi di mappatura della temperatura

Posizionare i datalogger di temperatura o le termocoppie in diverse posizioni all’interno dell’ambiente oggetto di studio secondo una griglia predeterminata, inclusi la parte superiore, inferiore e laterale, nonché sullo sportello e in prossimità di eventuali prese d’aria. Stabilizzare l’ambiente per un periodo di tempo specificato prima di iniziare il processo di mappatura.

Fase 6: Eseguire il processo di mappatura della temperatura

Con i dispositivi di mappatura della temperatura installati, è possibile raccogliere dati sulla temperatura per un periodo di diverse ore o addirittura giorni, a seconda dei requisiti specifici dell’attività o delle apparecchiature e dell’area di stoccaggio da valutare. La durata tipica delle Unità a Temperatura Controllata (CTU) è di 24 ore per acquisire più cicli di temperatura, garantendo un mantenimento costante della temperatura.

Fase 7: Analizzare e interpretare i dati di mappatura della temperatura

Una volta completato il processo di mappatura della temperatura, analizza e interpreta i dati raccolti. Ciò comporta la generazione di report e grafici che mostrano la distribuzione della temperatura all’interno dell’ambiente, nonché l’identificazione di eventuali aree che non rispettano l’intervallo di temperatura richiesto e la determinazione delle cause principali.

Fase 8: Implementare azioni correttive

Sulla base dei risultati della mappatura della temperatura, potrebbe essere necessario implementare azioni correttive per garantire il corretto funzionamento. Ciò potrebbe comportare modifiche al sistema di controllo della temperatura, l’aggiunta o il riposizionamento dei dispositivi di mappatura della temperatura o altre azioni volte a migliorare la stabilità termica.

Fase 9: Preparazione del rapporto di sintesi

Preparare un rapporto di sintesi che documenti i risultati del processo di mappatura della temperatura, incluse le eventuali azioni correttive intraprese. Tale rapporto deve essere esaustivo e documentare chiaramente la metodologia utilizzata, i risultati del processo di mappatura e le eventuali conclusioni tratte dai dati. Assicurarsi che il rapporto venga esaminato e approvato da personale qualificato.

Quanto dura normalmente una mappatura termica?

La durata di una mappatura termica dipende da molteplici fattori: l’uso dell’ambiente, la presenza di un sistema di controllo termico, le caratteristiche strutturali e i rischi associati ai prodotti stoccati.

Nei settori più regolamentati, come quello farmaceutico, è prassi comune eseguire mappature termiche di sette giorni consecutivi, per valutare in modo completo le variazioni termiche nel tempo e garantire la rappresentatività statistica dei dati raccolti.

La mappatura termica misura anche l’umidità?

Sì. Molti sistemi moderni di mappatura termica includono la misura dell’umidità relativa, parametro fondamentale in ambienti dove essa può influire sulla qualità, la stabilità o la conservazione dei prodotti, come nel settore farmaceutico o alimentare.

L’utilizzo di registratori combinati temperatura/umidità consente di ottenere una valutazione ambientale completa e accurata.

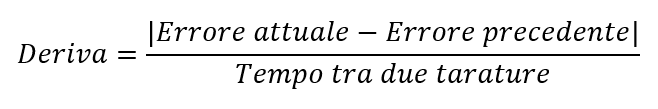

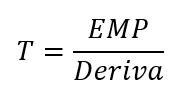

Ogni quanto tempo va ripetuta una mappatura termica?

A seconda della strategia di monitoraggio di routine, potrebbero essere richiesti anche successivi esercizi di mappatura periodici (ad esempio ogni anno) per dimostrare la conformità continua.

In situazioni in cui più monitor fissi forniscono dati continui, potrebbe essere più appropriata una rivalutazione periodica che analizzi tutti gli aspetti delle prestazioni del sistema a partire dalla mappatura iniziale.

Inoltre, la mappatura dovrebbe essere eseguita ogni volta che vengono apportate modifiche significative al magazzino. Tra gli esempi figurano cambiamenti nel modello di utilizzo che possono aumentare il carico o influire sulla circolazione dell’aria, o modifiche alle apparecchiature di refrigerazione, come una modifica del set point.

Infine, una nuova mappatura potrebbe essere giustificata ogni volta che un’analisi dei dati di monitoraggio della temperatura e/o dell’umidità mostri una variabilità inspiegabile al di fuori dei normali limiti operativi. Tutti gli esercizi di mappatura dovrebbero essere completamente documentati al fine di dimostrare la conformità alle normative vigenti in ambito regolamentare.

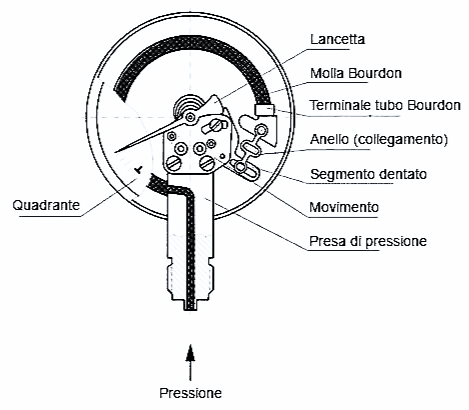

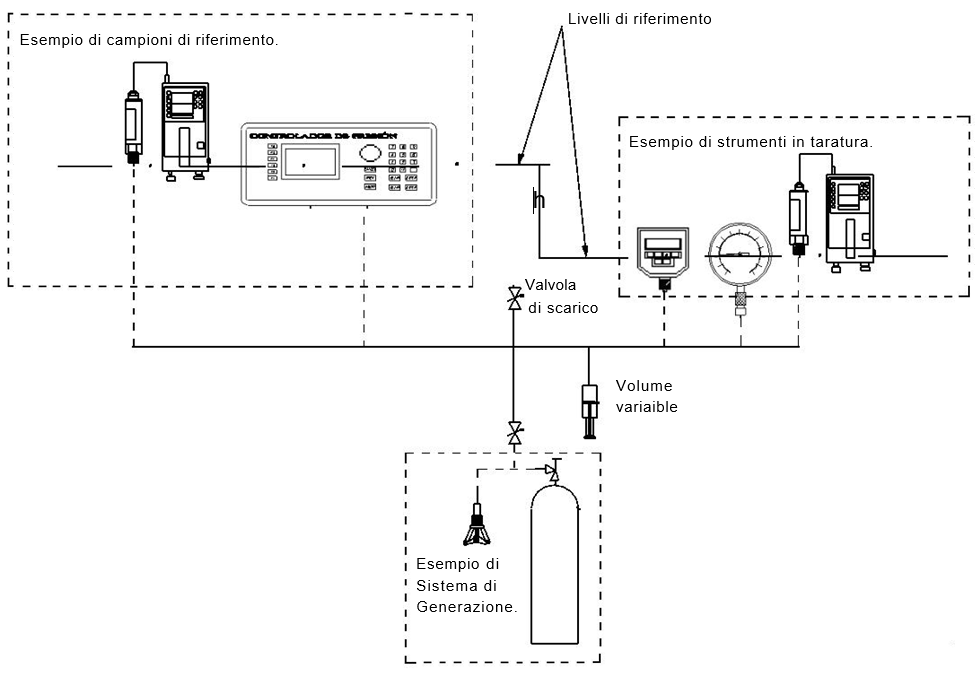

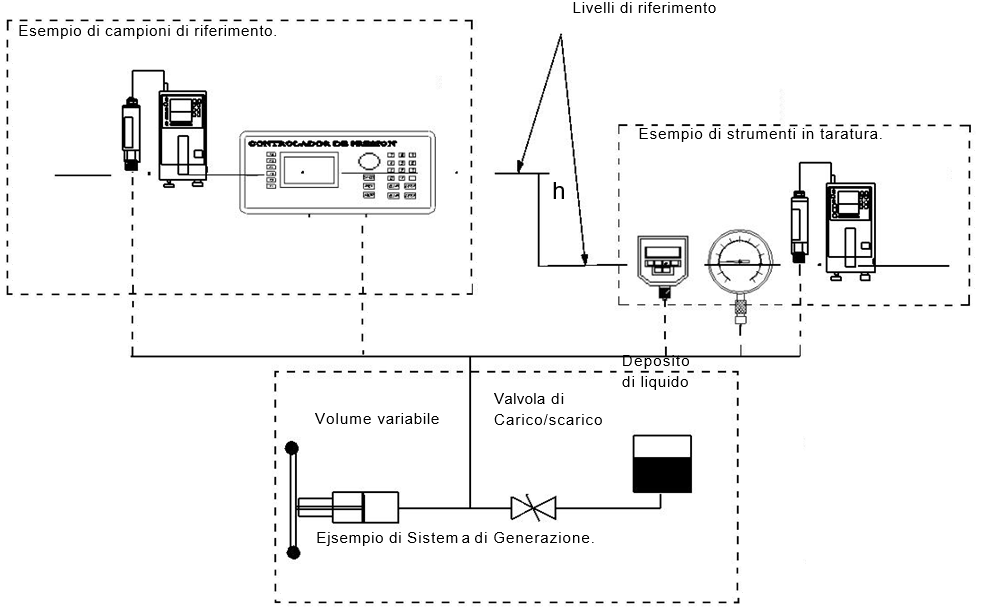

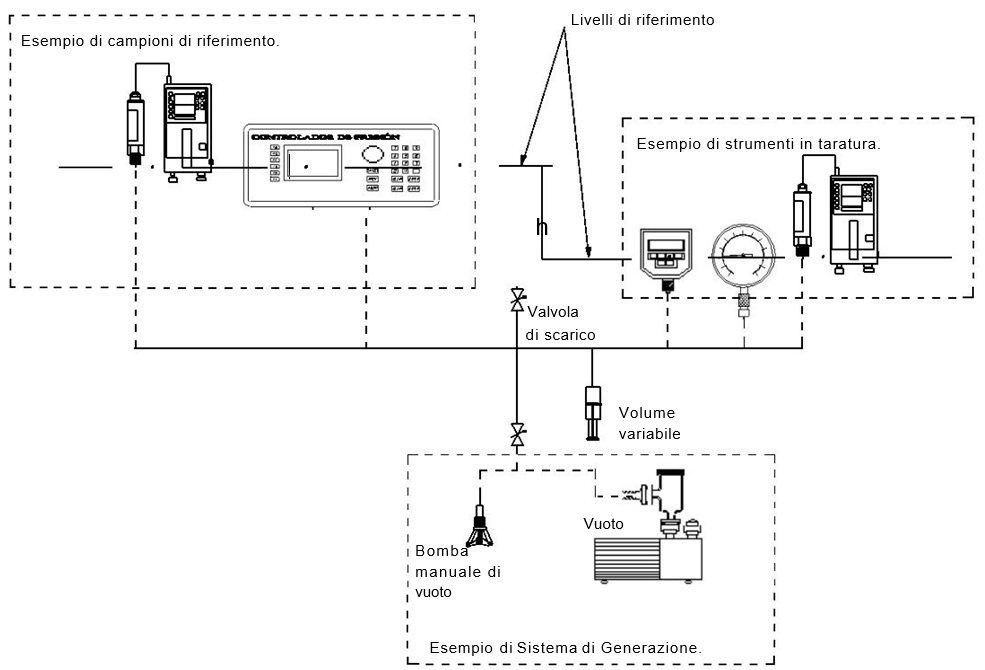

Quali tipi di apparecchiature vengono utilizzate per la mappatura della temperatura?

Vengono utilizzati vari tipi di apparecchiature di convalida, tra cui:

- Registratori di dati: Dispositivi che registrano continuamente i dati della temperatura nel tempo,.

- Sistemi cablati: Sistemi di convalida ad alta precisione per studi di mappatura della temperatura critica.

- Termocoppie e RTD: Sensori utilizzati per misurazioni precise della temperatura, spesso collegati a data logger.

- Strumenti di taratura: Strumenti che garantiscono che tutti i sensori e i registratori siano tarati secondo gli standard internazionali.

La mappatura termica è obbligatoria per legge?

L’obbligatorietà dipende dalle normative applicabili al settore di riferimento.

Nel settore farmaceutico, le GMP (Good Manufacturing Practice) e le GDP (Good Distribution Practice) richiedono la verifica e la documentazione delle condizioni ambientali delle aree di stoccaggio.

Le GDP europee, in particolare, specificano che i dispositivi di controllo della temperatura debbano essere installati in base ai risultati di una mappatura termica preliminare, collocandoli nelle zone soggette a maggiori fluttuazioni.

Dove si applica la mappatura termica

La mappatura termica trova applicazione in numerosi contesti legati alla conservazione e alla produzione di materiali sensibili:

- Frigoriferi e congelatori (standard, ultra-bassi e criogenici)

- Magazzini e centri di distribuzione

- Camere di stabilità e camere di prova ambientali

- Incubatrici e forni

- Camere fredde e camere bianche

- Veicoli di trasporto utilizzati per la logistica della catena del freddo

I vantaggi della mappatura termica per le aziende

Eseguire periodicamente una mappatura termica comporta numerosi vantaggi concreti:

- Ottimizzazione dei consumi energetici, individuando le zone calde o fredde e regolando i sistemi di climatizzazione in modo più efficiente.

- Riduzione del rischio di non conformità, garantendo che tutte le aree rientrino nei limiti di temperatura e umidità stabiliti.

- Miglior conservazione e sicurezza dei prodotti, evitando deterioramenti o perdite di qualità.

- Maggiore prontezza in sede di audit, grazie a una documentazione completa e validata del controllo ambientale.

Nel valutare l’investimento, le aziende considerano sia i benefici operativi sia i costi legati alla durata del test, alla superficie analizzata e alla complessità della rete di registratori necessaria per ottenere dati accurati e verificabili.

Come scegliere un partner affidabile per la mappatura termica

Per ottenere risultati affidabili è fondamentale rivolgersi a un fornitore qualificato, che disponga di:

- Esperienza consolidata nell’esecuzione di prove di mappatura termica.

- Strumentazione tarata e certificata.

- Sistemi di gestione dati validati secondo GMP (21 CFR Part 11 / Allegato 11 EU GMP).

- Servizi aggiuntivi di supporto: archiviazione digitale dei dati, valutazioni preliminari dei rischi, report dettagliati e attività formative.

Per maggiori informazioni sui servizi di Trescal: Qualifica e mappatura termica

Conclusioni sulla mappatura termica

La mappatura termica rappresenta un investimento strategico per garantire qualità, sicurezza e efficienza energetica. Integrare questa attività nella gestione dei magazzini permette di prevenire non conformità, migliorare la conservazione dei prodotti e ridurre i rischi operativi.

Per maggiori informazioni sul servizio di mappatura termica, contattaci qui.