In questo articolo scoprirai perché la precisione dei manometri è fondamentale e come i laboratori accreditati, operando secondo la norma ISO 17025, garantiscono misurazioni di pressione affidabili.

In innumerevoli processi industriali, la pressione è un parametro critico. Dai sistemi idraulici e pneumatici, agli strumenti dell’industria chimica, farmaceutica e alimentare, i manometri sono gli occhi che monitorano e controllano la sicurezza e l’efficienza delle tue operazioni.

Una lettura imprecisa su un manometro può avere gravi conseguenze: guasti agli impianti, prodotti difettosi, inefficienze energetiche o, soprattutto, rischi per la sicurezza del personale.

L’IMPORTANZA DELLA TARATURA DEI MISURATORI DI PRESSIONE

La taratura regolare dei manometri è una pratica fondamentale che vi protegge e ottimizza i vostri processi:

- Sicurezza operativa: una lettura errata della pressione può causare sovraccarichi, esplosioni o cedimenti strutturali. La taratura garantisce che i vostri sistemi funzionino entro parametri di sicurezza, proteggendo il personale e le strutture.

- Efficienza e risparmio: il mantenimento di una pressione ottimale nei vostri processi riduce il consumo energetico, l’usura dei macchinari e previene la produzione di lotti fuori specifica, con conseguenti risparmi significativi.

- Qualità costante: per molti settori, la pressione è un fattore chiave per la qualità del prodotto finale. Un manometro tarato garantisce la costanza e l’affidabilità dei vostri prodotti.

- Conformità normativa: numerose normative e standard di qualità richiedono la taratura documentata degli strumenti di pressione. Con Trescal, garantite la conformità e semplificate gli audit.

- Estensione della durata utile: la taratura non solo verifica, ma rileva anche deviazioni e potenziali problemi prima che diventino gravi, contribuendo alla manutenzione predittiva e prolungando la durata utile delle vostre apparecchiature.

Come ogni strumento di misura, i misuratori di pressione (manometri o trasduttori di pressione) sono soggetti ad un deterioro nel tempo delle componentistiche interne (meccaniche ed elettriche), originando la variabilità delle letture fornite dallo strumento.

Tra le cause più comuni di questo deterioro ci sono una pulizia inadeguata e reazioni chimiche che si possono generare in funzione degli ambienti di lavoro dove operano questi strumenti. Quando questa variazione è lenta, in metrologia viene definita come “deriva dello strumento”. Per questo motivo si rende indispensabile la taratura periodica secondo procedure adeguate.

CHE COS’È E COME FUNZIONA LA TARATURA DEI MANOMETRI

Concetti generali

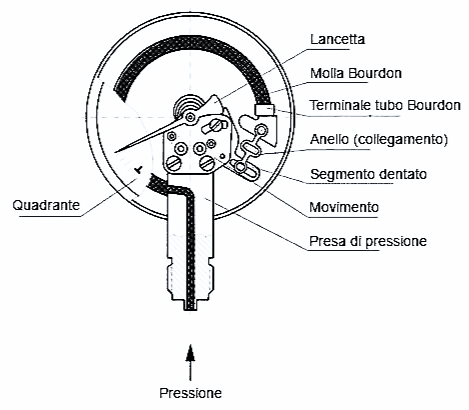

I manometri, vacuometri e manovacuometri sono costituiti da un elemento sensibile alla pressione, un dispositivo che trasmette la lettura e un indicatore di pressione.

Tra gli strumenti per la misurazione della pressione mediante la sollecitazione di un mezzo elastico, il più utilizzato è il tipo Bourdon. Questo tipo di manometro risale al 1849, quando fu progettato dall’omonimo tecnico francese. È lo strumento più utilizzato nell’industria grazie alla sua facilità d’uso, alla bassa manutenzione, all’ampia gamma di applicazioni e al basso costo. È costituito essenzialmente da un tubo ellittico, curvato ad arco e chiuso a un’estremità. L’altra estremità è fissa, attraverso la quale viene applicata la pressione da misurare. Quando si applica pressione al tubo, questo tende a raddrizzarsi leggermente, e il movimento risultante dell’estremità chiusa del tubo viene trasmesso a una lancetta da un sistema meccanico composto da un insieme d’ingranaggi. La lancetta si muove su una scala graduata in unità di pressione.

Esistono altri tipi di elementi sensibili alla pressione: meccanici, come membrane e capsule, o elettronici come piezoelettrici, capacitivi, resistivi, ecc.

Questi manometri sono generalmente utilizzati in catene di misura, anche come campioni di lavoro grazie alla loro robustezza e maneggevolezza. In alcuni laboratori, a livello industriale, vengono utilizzati come campioni di riferimento.

Gli errori tipici per i manometri vanno dallo 0,05% del loro campo di misura per quelli con la massima precisione al 4% F.S. Si raccomanda di utilizzare un altro manometro come campione per la taratura, la cui incertezza sia almeno 1/4 della precisione del manometro da tarare.

La taratura consisterà in un confronto diretto tra il campione da utilizzare e il manometro da tarare a un livello di riferimento precedentemente definito, scelto in modo che le correzioni da apportare siano pari a zero o minime.

Definizioni

- Pressione assoluta: pressione misurata quando il riferimento è il vuoto.

- Pressione relativa: pressione misurata quando il riferimento è la pressione atmosferica.

- Pressione differenziale: si applica a tutti i casi in cui la pressione di riferimento, chiamata “pressione statica” o “pressione di linea”, è diversa dal vuoto o dalla pressione atmosferica.

Operazioni preliminari alla taratura dei manometri

Prima di procedere alla taratura, verranno eseguiti una serie di controlli preliminari, tra cui un’ispezione visiva generale.

- Il manometro verrà identificato con marca, modello e numero di serie corrispondente, oppure con un codice proprietario interno. È abbastanza comune trovare strumenti di questo tipo privi di modello, marca o numero di serie. In questo caso, verrà assegnato un codice identificativo, che verrà inciso o opportunamente apposto sul manometro.

- Verranno controllate le condizioni del quadrante e della lancetta per i manometri analogici e del display per i manometri digitali. Inoltre, verrà verificata la risposta alle variazioni di pressione per entrambi.

- Anche i manometri destinati all’uso con ossigeno, acetilene o qualsiasi fluido tossico o infiammabile devono essere identificati in conformità alle normative vigenti. Qualsiasi dubbio relativo al fluido utilizzato (liquido o gas) deve essere considerato prima della taratura. Eventuali anomalie rilevate devono essere identificate prima di effettuare qualsiasi misurazione.

- Le condizioni ambientali, in termini di temperatura e umidità, saranno comprese negli intervalli specificati dai produttori del manometro da tarare e del manometro utilizzato come campione.

- Più importante del mantenimento di una temperatura specifica è la sua stabilità; durante la taratura è necessario misurare le fluttuazioni termiche per apportare eventuali correzioni (in base all’incertezza prevista) e calcolare l’incertezza corrispondente a questo fattore di influenza.

- I sistemi idraulici o pneumatici saranno controllati per individuare eventuali perdite e il manometro verrà portato a fondo scala due o tre volte. Un’indicazione della presenza di perdite sarà data da una lettura instabile del manometro che diminuisce costantemente. Questo controllo è particolarmente rilevante quando il manometro utilizzato è un regolatore di pressione e la taratura viene eseguita con il manometro che monitora il valore di pressione al momento della registrazione delle letture dello strumento. Una perdita nel sistema di taratura causerebbe una disuguaglianza della pressione a cui sono sottoposti il campione e il manometro in taratura.

- Il manometro e il campione di riferimento devono essere posizionati, ove possibile, allo stesso livello di riferimento, per ridurre al minimo le variazioni di pressione dovute a differenze di quota. In caso contrario, verranno apportate delle correzioni.

- Se possibile, il campione verrà programmato nelle stesse unità del manometro da tarare.

- Una volta verificato lo stato di tutte le apparecchiature, dei mezzi ausiliari e raggiunta la stabilità termica ed elettrica, si procede alla taratura del manometro.

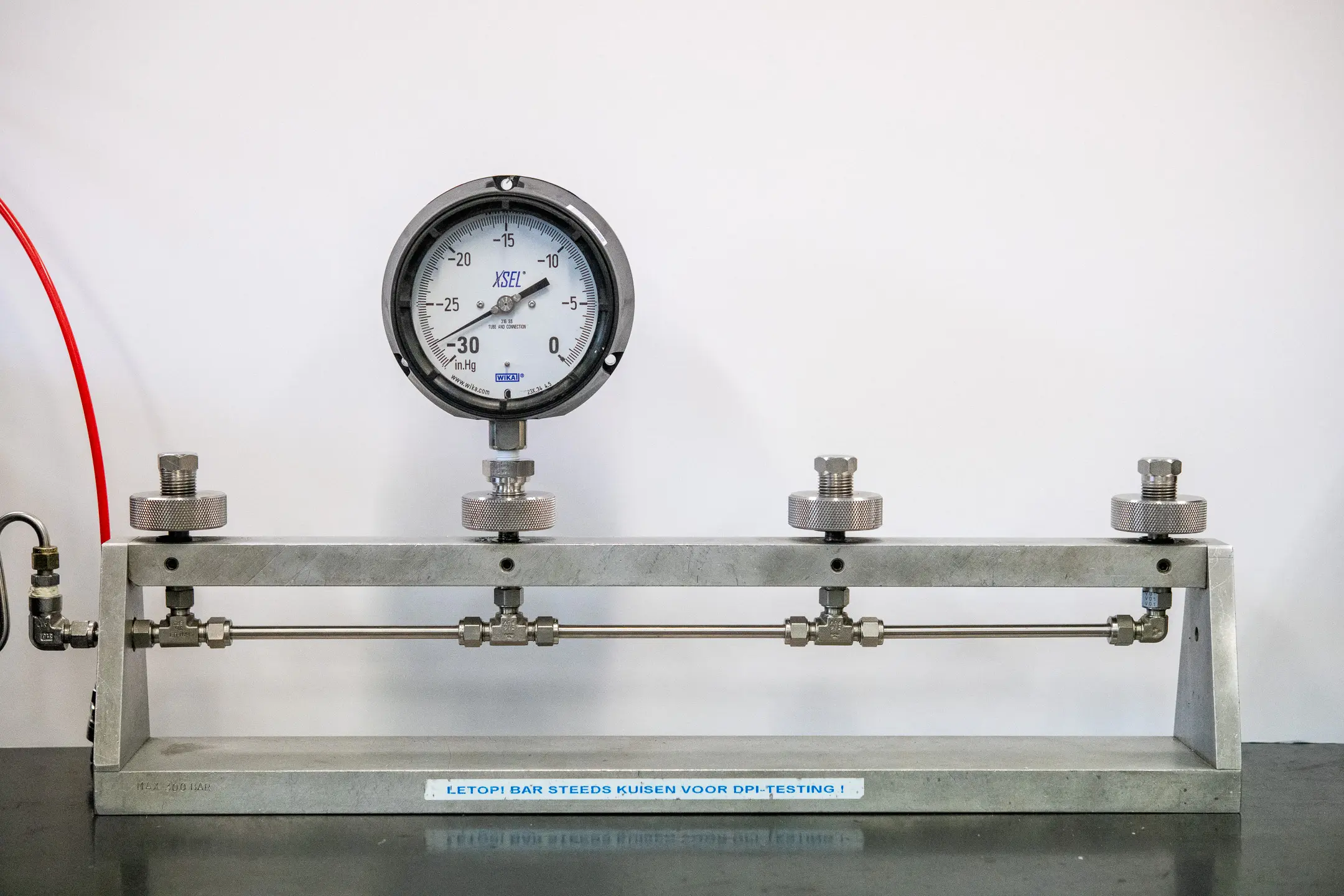

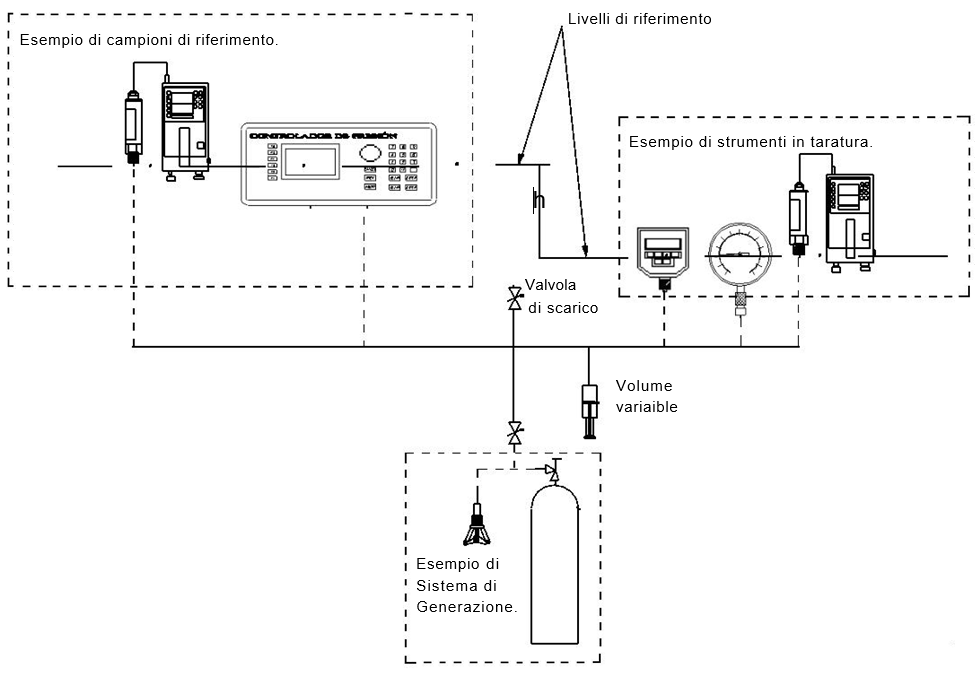

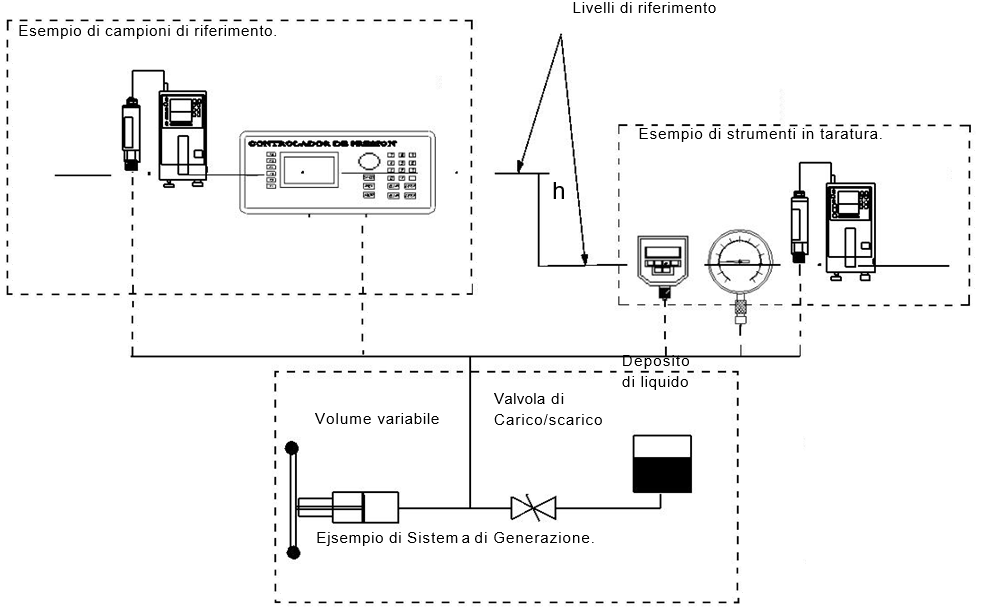

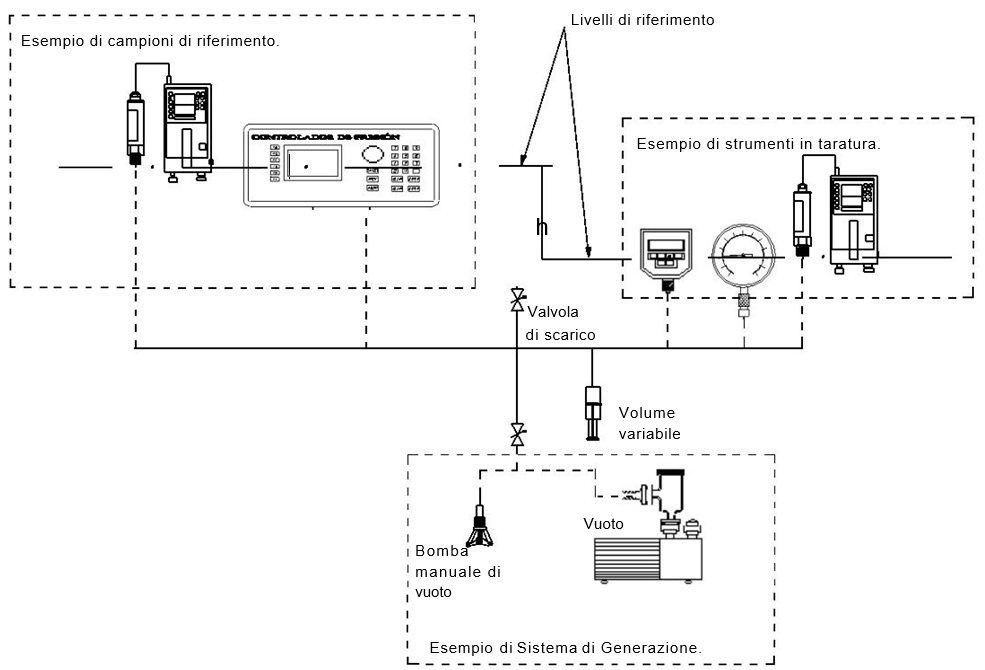

Per la taratura del manometro in questione verrà seguito uno degli schemi seguenti. Gli strumenti mostrati sono solo a scopo illustrativo:

a. Pressione relativa positiva o pressione manometrica in un mezzo gassoso.

b. Pressione relativa positiva o pressione relativa in un mezzo liquido.

c. Pressione relativa negativa o pressione del vuoto in un mezzo gassoso.

Campioni di riferimento o di lavoro

La taratura viene effettuata mediante confronto diretto dei valori misurati dell’oggetto da tarare con quelli del campione di riferimento o di lavoro, direttamente o indirettamente riconducibile a un campione nazionale.

I campioni di riferimento utilizzati sono misuratori con alta stabilità a lungo termine, come sistemi manometrici e sistemi di livello di liquido, o manometri elettrici che però hanno minore stabilità a lungo termine.

Vengono tarati a intervalli regolari e ricevono un certificato di taratura che indica l’incertezza di misura estesa in condizioni standard (accelerazione di gravità standard o locale, 20 °C, 1 bar). Il campione di riferimento è soggetto a monitoraggio e documentazione da parte di laboratori accreditati. Se la taratura non viene eseguita in condizioni standard, è necessario apportare correzioni al calcolo della pressione. Le incertezze attribuibili a queste correzioni dovute a grandezze di influenza devono essere considerate come contributi aggiuntivi al bilancio delle incertezze.

Nel calcolo dell’incertezza di misura dei campioni utilizzati, è necessario tenere conto di tutte le grandezze di influenza rilevanti. Nel caso di strumenti di misura della pressione con un’indicazione utilizzati come campione, la risoluzione deve essere considerata una seconda volta nel calcolo dell’incertezza di misura.

I campioni di lavoro, documentati nel manuale di gestione della qualità del laboratorio, sono tarati in un laboratorio accreditato e ricevono un certificato di taratura che indica l’incertezza estesa al momento della taratura. Il campione di lavoro è soggetto alla supervisione dell’organismo di accreditamento. Per quanto riguarda la tipologia, i campioni di lavoro possono variare notevolmente.

Condizioni ambientali

La taratura deve essere eseguita, dopo la compensazione della temperatura tra l’oggetto da tarare e l’ambiente circostante, entro l’intervallo di temperatura consentito (da 18 °C a 28 °C). È necessario tenere conto del tempo di riscaldamento dell’oggetto da tarare (se elettronico), nonché di un eventuale riscaldamento dovuto alla tensione di alimentazione. Il tempo di riscaldamento si basa sull’esperienza personale o sulle specifiche del produttore.

La taratura deve essere eseguita a temperatura ambiente stabile. La fluttuazione di temperatura raccomandata durante la taratura è pari a un massimo di ± 1 °C. Se i limiti di tolleranza vengono sfruttati appieno, è necessario considerare un ulteriore contributo all’incertezza; questa temperatura deve essere compresa tra 18 °C e 28 °C e deve essere registrata.

Nota: Quando si utilizzano manometri a pistone, la densità dell’aria può avere un’influenza significativa sul risultato della taratura (spinta aerostatica e pressione idrostatica). Pertanto, è necessario registrare e considerare non solo la temperatura ambiente, ma anche la pressione atmosferica e l’umidità relativa. Queste informazioni devono essere riportate sul certificato di taratura.

PROCESSO DI TARATURA DI UN MANOMETRO

Possibili sequenze di taratura

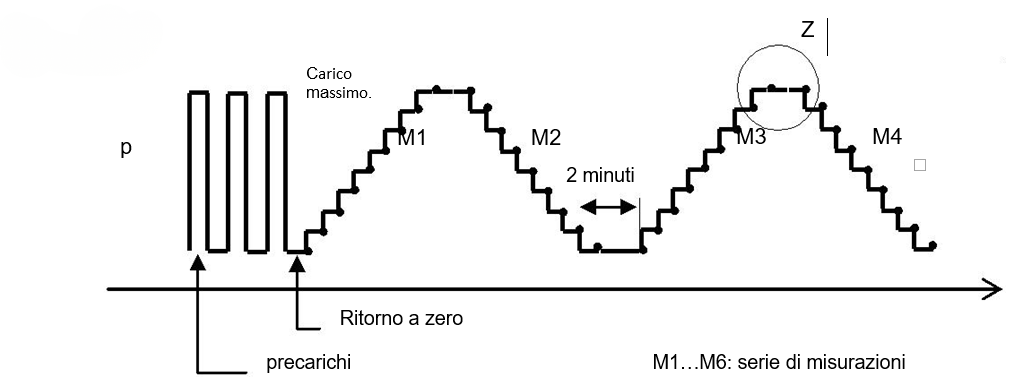

Il processo di taratura seguirà le sequenze descritte in seguito:

- Controllo iniziale in tre punti: 1/3, 2/3 e 3/3 del manometro.

Prima della taratura, è necessario controllare tre valori all’estremità inferiore, media e superiore del manometro. Questi dati iniziali indicheranno le condizioni dello strumento dall’ultima taratura (se disponibile) e se è necessaria una regolazione. Ciò fornirà informazioni sullo stato dello strumento.

- Regolazioni, se necessarie.

Questa sequenza deve essere eseguita, sempre dopo aver consultato l’utilizzatore, quando i valori indicati dallo strumento sono superiori a quelli consentiti in base alla sua tolleranza o classe, oppure quando gli errori riscontrati superano i limiti stabiliti.

- Taratura.

La taratura vera e propria deve essere sempre eseguita dopo la prima sequenza, o la seconda, se l’utilizzatore ha autorizzato la regolazione.

Definizione dei punti di misura

La taratura coprirà l’intero intervallo dello strumento. Saranno presenti almeno cinque punti regolarmente distanziati, compresi tra il 10% e il 100% dell’intervallo, oltre allo zero se non vi è alcun limite.

È opportuno valutare la possibilità per il proprietario dello strumento di scegliere i punti di taratura. In questo caso, la procedura verrà eseguita allo stesso modo, ma con i valori definiti dall’utente.

Procedura di taratura

Esistono due metodi per confrontare i valori di misura dell’oggetto da tarare con quelli del campione di riferimento o di lavoro:

- Regolazione della pressione in base all’indicazione dell’oggetto da tarare

- Regolazione della pressione in base all’indicazione del campione.

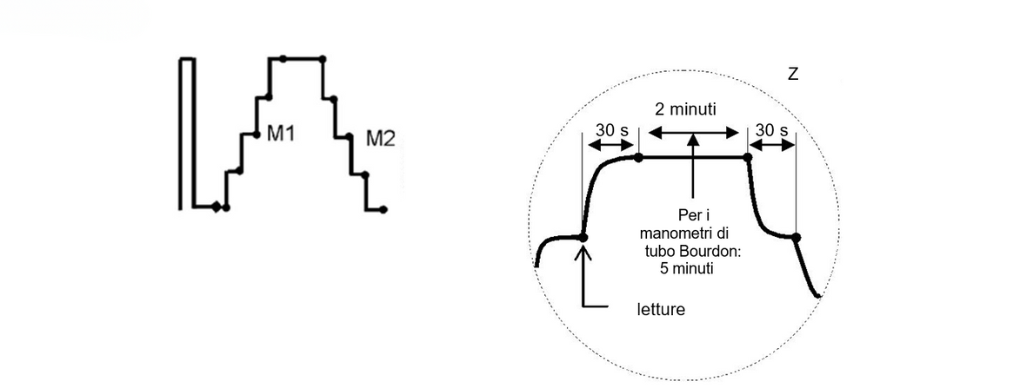

- Il tempo di precarica al valore massimo e l’intervallo tra due precariche devono essere di almeno 30 secondi.

- Dopo la precarica, l’indicazione dell’oggetto da tarare viene azzerata dopo aver raggiunto l’equilibrio, a condizione che l’oggetto da tarare lo consenta.

- La lettura dello zero viene eseguita immediatamente dopo.

- Per quanto riguarda la variazione del gradino di pressione in una serie di misurazioni, l’intervallo tra due fasi di carico successive deve essere uguale; non deve essere inferiore a 30 secondi e la lettura non deve iniziare prima di 30 secondi dall’inizio della variazione di pressione. Soprattutto nel caso dei manometri Bourdon, qualsiasi possibile influenza dell’attrito del meccanismo della lancetta può essere ridotta al minimo picchiettandolo leggermente.

- Il valore misurato al limite dell’intervallo di taratura deve essere registrato prima e dopo il tempo di attesa.

- La lettura del punto zero al termine di una serie di misurazioni non viene effettuata prima che siano trascorsi almeno 30 secondi dalla scarica completa.

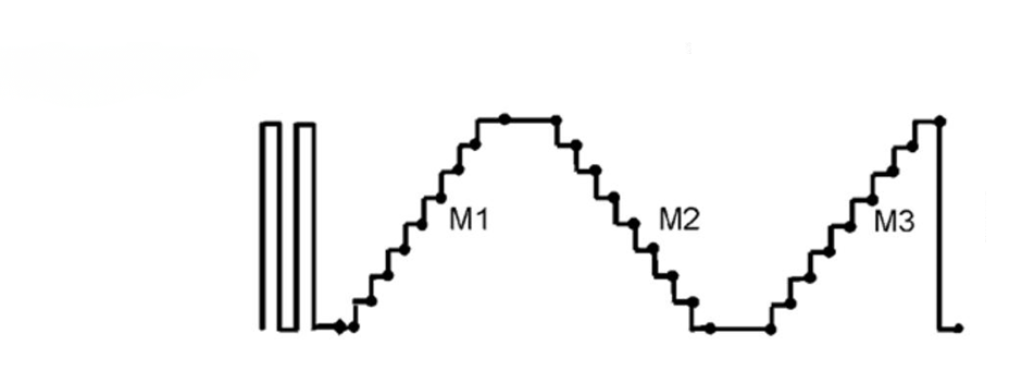

Sequenze di taratura

Sequenza A

Sequenza B

Sequenza c

Calcolo dell’incertezza

L’assegnazione e l’espressione delle incertezze saranno eseguite seguendo i criteri indicati nella guida JCGM 100: 2008.

Innanzitutto, l’espressione per la grandezza in uscita sarà determinata in base alle diverse grandezze in ingresso, modellando un’equazione per le correzioni di taratura. Il calcolo sarà eseguito in un punto generico i; la stessa procedura sarà seguita per i punti rimanenti.

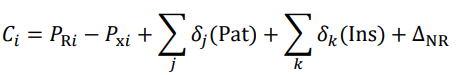

L’equazione del modello per la correzione di taratura sarà la seguente:

dove:

a) Ci è la correzione di taratura finale.

b) PRi è il valore della lettura standard al punto i.

c) Pxi è il valore della lettura dello strumento al punto i.

d) 𝑗 𝛿𝑗(Pat) è la somma delle correzioni dovute al campione, nulle o diverse, che contribuiranno all’incertezza. Il termine d) include le seguenti correzioni:

d-1) 𝛿(Pat)cal, correzione della taratura.

d-2) 𝛿(Pat)der, correzione della deriva.

d-3) 𝛿(Pat)tem, correzione della temperatura.

e) ∑𝑘 𝛿𝑘(Ins) è la somma delle correzioni dovute allo strumento, nulle o meno, che contribuiranno all’incertezza. Il termine e) include le seguenti correzioni:

e-1) 𝛿(Inst)res, correzione dovuta alla risoluzione.

e-2) 𝛿(Ins)tem, correzione dovuta alla temperatura.

e-3) 𝛿(Ins)hist, correzione dovuta all’isteresi

f) ∆NR è la correzione per la differenza di quota tra i livelli di riferimento. Il termine f) è dato dalla seguente espressione:

∆NR= (𝜌f − 𝜌a)glℎ

dove 𝜌f è la densità del fluido manometrico e 𝜌a è la densità dell’aria.

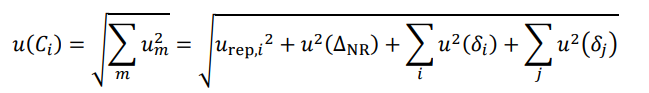

L’incertezza standard composta associata alla taratura del manometro si ottiene combinando i suoi vari contributi.

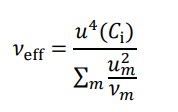

Una volta ottenuta l’incertezza combinata, i gradi di libertà effettivi, neff, vengono calcolati dall’incertezza combinata e dai suoi contributi applicando la formula di Welch-Satterthwaite:

L’incertezza estesa, per un intervallo di confidenza del 95,45%, si ottiene moltiplicando l’incertezza standard composta per il fattore di copertura.

𝑈(𝐶𝑖) = 𝑘𝑢(𝐶𝑖)

INTERPRETAZIONE DEI RISULTATI E CONTENUTI DEL CERTIFICATO DI TARATURA

I valori saranno tabulati, indicando:

- Pressione di riferimento.

- Metodo di taratura

- Mezzo utilizzato per la taratura (gas, acqua, olio…)

- Descrizione del posizionamento dello strumento in taratura.

- Valore medio della lettura dello strumento.

- Correzioni o errori di taratura in ciascun punto.

- Incertezza per un fattore di copertura 𝑘 = 2. È possibile indicare anche un’incertezza massima per l’intero intervallo di taratura, anziché una per ogni punto.

L’incertezza estesa deve essere indicata sul certificato di taratura e deve essere specificato il valore di copertura 𝑘 utilizzato.

Tranne quando l’unità di misura utilizzata è il pascal (Pa), deve essere espressa la relazione tra l’unità di misura utilizzata e il pascal, che è l’unità di misura della pressione nel Sistema Internazionale.

NOTA: Se il tipo di utilizzo del manometro sconsiglia di apportare correzioni di taratura, è possibile utilizzare un’incertezza massimizzata, che comprenderebbe la correzione massima riscontrata nella taratura, in valore assoluto.

U = Uimax + |Cmax|

TARATURA IN LOCO

Per interventi rapidi, la taratura può essere effettuata in campo, tramite il servizio di Trescal per tarature on-site. Le procedure sono analoghe alla taratura in laboratorio permanente, ma tengono conto del contesto nel quale vengono eseguite le misure. Da tale contesto ne derivano le correzioni da applicare come descritto nella procedura sopra definita.

È consigliata la taratura in loco, ad esempio quando:

- gli strumenti sono montati su impianti che possono essere disponibili per la taratura per un periodo di tempo molto limitato evitando così fermi produttivi prolungati;

- si tratta di strumentazione che non può essere smontata agevolmente;

- la strumentazione non è trasportabile o comunque molto delicata.

PERIODICITÀ DELLA TARATURA: OGNI QUANTO FARLA?

Nessuna norma impone un intervallo specifico (annuale, semestrale, ecc.), ma richiede piuttosto una giustificazione tecnica.

Alcune normative di settore possono dare indicazioni generali sulla periodicità di taratura da assegnare ai manometri, ma devono essere valutate attentamente dall’utilizzatore della strumentazione prima di stabilirle.

Il proprietario dello strumento è quindi responsabile della determinazione degli intervalli di taratura per i propri strumenti. Solo lui sa:

- come vengono utilizzati i propri strumenti

- in quali condizioni

Per dare una indicazione a scopo puramente indicativo alcuni settori industriali assumono periodicità di taratura per i manometri, come ad esempio:

- Industria generale: 1 volta all’anno;

- Settore farmaceutico e medicale: ogni 3–6 mesi;

- Settore oil & gas: durante fermi macchina programmati (solitamente due volte all’anno);

- Strumenti critici: prima dell’installazione e dopo stoccaggi prolungati.

Per maggiori informazioni su come definire le periodicità di tuoi strumenti leggi l’articolo: Metodi pratici per stabilire la periodicità delle tarature

Normative di riferimento

- UNI EN 837-1:1998 Manometri – Manometri a molla tubolare – Dimensioni, metrologia, requisiti e prove

- UNI EN 837-3:1998 Manometri – Manometri a membrana e capsula – Dimensioni, metrologia, requisiti e prove

- DIN 16086 Manometri elettrici: Trasduttori di pressione, trasmettitori di pressione, manometri Definizioni e informazioni nelle schede tecniche Edizione gennaio 2006.

TIPO DI CERTIFICATO PER LA TARATURA DEI MANOMETRI

Il certificato accreditato LAT e il suo contenuto

Il certificato accreditato LAT di un manometro riporta informazioni fondamentali per garantire la riferibilità delle misure e non avere problemi in fase di audit.

Le informazioni contenute sono:

- Identificazione dello strumento oggetto di taratura.

- Indicazione della procedura utilizzata.

- Origine della riferibilità ed i campioni utilizzati per la taratura.

- Riferimenti normativi

- Condizioni ambientali durante la taratura

- Indicazione del luogo dove è stata eseguita la taratura.

- Informazioni sulle impostazioni effettuate sul manometro in taratura se applicabile.

- Informazioni del manometro in taratura (campo di misura, unità di formato, risoluzione).

- Informazioni delle condizioni di taratura (fluido, livello, posizione).

- Risultati sperimentali (letture, errori, incertezze)

È obbligatorio avere un certificato per gli audit ISO?

Non esiste nessuna norma che indichi l’obbligo della taratura degli strumenti. Rimane a l’utilizzatore finale stabilire se lo strumento viene utilizzato all’interno dei processi decisionali che devono garantire risultati affidabili e riferibili. In questo caso gli strumenti saranno soggetti a verifiche da parte degli enti di certificazioni e dovranno, quindi, essere tarati ad intervalli regolari, mantenuti, verificati secondo quanto descritto nelle norme di certificazione dei sistemi di qualità più diffusi come ad esempio ISO 9001, IATF 16949.

Diverso è per quanto riguarda le tarature degli strumenti utilizzati in campo cogente. In questo caso diventa obbligatorio la verificazione periodica di tutti gli strumenti aventi una funzione di misura giustificata da motivi di interesse pubblico quali la sanità, la sicurezza, l’ordine pubblico, la protezione dell’ambiente, la tutela dei consumatori, l’imposizione di tasse e di diritti e la lealtà delle transazioni commerciali. Per approfondire la differenza tra certificati e rapporti di taratura: Rapporto di taratura vs certificato accreditato

SEGNALI DI DETERIORAMENTO: QUANDO ANTICIPARE LA TARATURA DEI MANOMETRI

Il deterioramento di un manometro può essere anticipato osservando segnali visibili o anomalie:

- Tramite l’applicazione di una sorgente di pressione nota e stabile si può verificare se sono presenti variazioni irregolari della lancetta, come ad esempio movimenti bruschi della lancetta senza variazione della pressione in ingresso, o movimenti lenti ma continui della lancetta che potrebbe indicare una perdita.

- Letture incoerenti rispetto ad altri strumenti di riferimento.

- Stoccaggi in ambienti inadatti, come esposizione ad umidità, alte temperature o vibrazioni.

Come si riconosce un manometro non più affidabile?

Se il malfunzionamento è del tipo meccanico, si possono avvertire facilmente le anomalie che originano letture non più affidabili dovute a oscillazioni o movimenti imprevedibili della lancetta.

Se, invece, le anomalie sono dovute a problemi metrologici come errori d’indicazioni superiori ai limiti di tolleranza specificati, essi possono essere soltanto anticipati con una serie di controlli intermedi.

Tali controlli devono essere eseguiti ad intervalli definiti, tramite la comparazione delle indicazioni con un altro manometro di uguale o migliori caratteristiche metrologiche, in almeno due punti della scala (metà e fondo scala). In questo caso, deve essere soddisfatta la condizione di comparabilità tra le indicazioni, ovvero, che il quoziente tra le differenze delle indicazioni corrette e la radice quadrata della somma quadratica delle incertezze estese sia minore di uno.

COME SCEGLIERE IL PARTNER PER LA TARATURA DEI MANOMETRI

Scegliere il partner giusto è fondamentale per garantire precisione e conformità normativa:

- Laboratori accreditati con esperienza specifica nella taratura manometri di pressione

- Gestione esterna del parco strumenti per ridurre rischi e ottimizzare costi

- Servizi aggiuntivi: ri-taratura periodica, archiviazione digitale, interventi in loco.

Scopri di più: Taratura manometri e strumenti di pressione

LA TARATURA DEI MANOMETRI COME INVESTIMENTO IN AFFIDABILITÀ

La taratura manometri di pressione non è una formalità, ma un investimento strategico per garantire sicurezza, efficienza e conformità normativa. Affidarsi a un partner come Trescal permette di integrare la taratura nel ciclo di qualità aziendale, assicurando strumenti sempre affidabili, riducendo rischi operativi e ottimizzando processi produttivi.